ミキサーセトラーの設計は、液液抽出プロセス中にさまざまな成分を分離する際の効率と有効性を決定する上で重要な役割を果たします。いくつかの設計要素がこれらの側面に影響を与えます。

位相接触機構: ミキサー入植者 2 つの非混和性液相 (水相と有機相など) 間の緊密な接触を促進するように設計されています。相接触の効率は、ユニット内の混合ゾーンと沈降ゾーンの設計に影響されます。

効率的な混合により、相が完全に分散され、物質移動のための表面積が最大化され、分離される成分間の接触が強化されます。

混合の強度と時間: 設計により、フェーズに提供される混合の強度と時間が決まります。適切な混合強度により、相間の成分の迅速かつ均一な分散が促進されます。

最適な混合時間により、物質移動のための相間の十分な相互作用が効果的に行われ、目的の成分が 1 つの相から別の相に適切に移動することが保証されます。

沈降ゾーンの設計:混合後、沈降ゾーンにより、密度の違いに基づいて相が分離されます。沈降ゾーンの設計は、沈降効率と分離相の透明度に影響を与えます。

効果的な沈降ゾーンには相分離に十分な滞留時間と空間があり、ある相から別の相へのキャリーオーバーが最小限に抑えられ、全体的な分離効率が向上します。

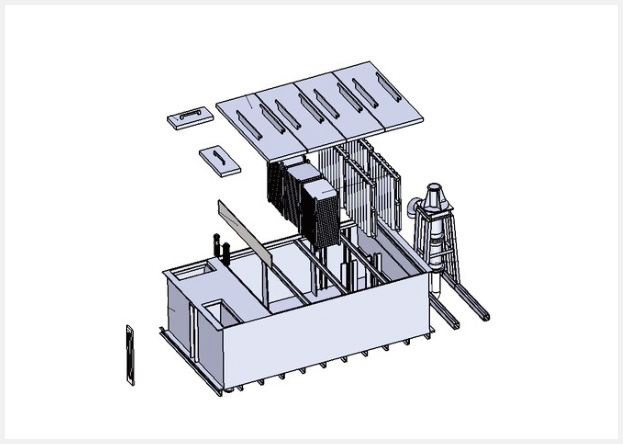

内部構成と流れ力学: 内部コンポーネント (バッフルやプレートなど) の形状、サイズ、配置を含む内部構成は、ミキサーセトラー内の流れ力学に影響を与えます。

適切に設計された内部コンポーネントは、効率的な分離に重要な流れパターンの制御、相の短絡の回避、滞留時間の最大化に役立ちます。

規模と容量: ミキサーセトラーユニットのサイズと容量は、スループットと運用効率に影響します。より大きなユニットはより大量の液体を処理でき、分離効率を高めるために複数のステージまたはコンパートメントを備えている場合があります。

スケーリングを考慮することで、設計パラメータ (混合強度、安定時間、位相分布など) がさまざまなサイズにわたって維持され、一貫したパフォーマンスが実現されます。

材料の選択と構造: 構造の材料の選択では、プロセス流体との適合性、耐食性、機械的強度を考慮する必要があります。適切な材料を選択すると、ミキサーセトラーの耐久性と信頼性がその動作寿命にわたって保証されます。

制御と自動化: 高度な設計には、流量、温度、相比などのプロセスパラメータを監視および最適化するための制御システムまたは自動化が組み込まれている場合があります。自動化システムは、効率を最大化し、分離性能を維持するためにリアルタイムで動作設定を調整できます。

ミキサーセトラーの設計は、相接触、混合強度、沈降特性、内部流動力学、および全体的な操作パラメーターを最適化することにより、さまざまな成分を分離する際の効率と有効性に直接影響します。適切に設計されたミキサーセトラーは、物質移動速度を高め、損失を最小限に抑え、製品の純度を向上させ、さまざまな業界の液液抽出プロセスで信頼性の高いパフォーマンスを保証します。